Innovation

Systèmes de vision : améliorer l’efficacité de la main-d’œuvre d’aujourd’hui

Les gens peuvent « voir » comme ils ne le pouvaient pas il y a seulement quelques années, grâce à l’émergence d’une technologie d’imagerie de pointe.

S’inscrivant dans une tendance mondiale beaucoup plus large vers une interconnectivité accrue, des flux de travail optimisés et une automatisation avancée, la vision artificielle intelligente (MV) est la prochaine génération de technologie d’inspection de fabrication. Ces systèmes s’exécutent sur des applications définies par l’utilisateur et sont extrêmement efficaces pour identifier, mesurer et détecter les écarts dans les composants de haute technicité.

« Les êtres humains sont toujours l’ordinateur ultime, le système de vision ultime. Nos capacités naturelles sont bien mieux appliquées à des applications plus complexes. Et une partie du succès de Timken a toujours été l’accent mis sur le développement des talents dans cette direction.

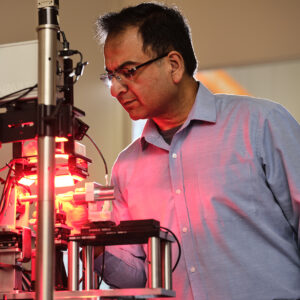

Ashish Vasil

Responsable R&D Fabrication

Les pénuries de main-d’œuvre prolongées, exacerbées par les problèmes actuels de chaîne d’approvisionnement et de perturbation de la main-d’œuvre , ont rendu ces systèmes vitaux pour la fabrication, et leur marché devrait connaître une croissance exponentielle dans les années à venir. Timken utilise actuellement la MT automatisée dans des usines du monde entier, où la technologie crée des gains d’efficacité tout en permettant aux travailleurs existants de remplir des rôles à plus forte valeur ajoutée.

« La vision artificielle répond à un besoin critique », déclare Ashish Vasil, directeur R&D de fabrication au siège social de Timken. « Il n’est tout simplement pas acceptable pour quiconque d’examiner des pièces à plusieurs reprises, pendant de longues périodes. »

Vasil a commencé sa carrière chez Timken après avoir obtenu son doctorat à l’Université du Nouveau-Mexique et créé des systèmes MV aux laboratoires nationaux de Los Alamos. Chez Timken, il a développé un logiciel pour automatiser et moderniser la première installation de production à haut volume et haute précision de l’entreprise.

Vasil a conçu et mis en œuvre des configurations d’éclairage innovantes et des algorithmes de détection des défauts des composants : « Notre motivation était de créer un système plus déterministe et plus robuste », dit-il. « Nous essayons de comprendre chaque aspect du processus de fabrication, y compris la façon dont un individu évalue une pièce. Ensuite, nous traduisons ces connaissances en une solution technique qui offre des performances d’inspection constantes. »

Sur la ligne de production, les systèmes entièrement automatisés s’auto-étalonnent en fonction de la géométrie de la pièce. Les pièces sont présentées à différentes caméras sur plusieurs stations. À chaque station, le système image une pièce, l’apprend et ajuste intelligemment les algorithmes d’inspection pour une inspection automatisée.

« Auparavant, nous avions plusieurs inspecteurs qui travaillaient chaque quart de travail sur plusieurs lignes et tous étaient extrêmement reconnaissants pour le nouveau système, car il y a dix autres choses qu’ils pouvaient faire », explique Vasil. « Maintenant, pour quelques lignes, nous n’avons qu’une seule personne qui surveille le système ; les autres ont été facilement absorbés dans de meilleurs rôles à l’usine.

C’est une situation gagnant-gagnant, selon Vasil.

« Les êtres humains sont toujours l’ordinateur ultime, le système de vision ultime », dit-il. « Nos capacités naturelles sont bien mieux appliquées à des applications plus complexes. Et une partie du succès de Timken a toujours été l’accent mis sur le développement des talents dans cette direction.

En savoir plus sur l’industrie 4.0 et les macrotendances propulsant Timken vers l’avenir.

Last Updated: 2023/06/21

Published: 2023/01/20