Innovation

Bildverarbeitungssysteme: Verbesserung der Effizienz für die heutige Belegschaft

Dank der aufkommenden hochmodernen Bildgebungstechnologie können die Menschen auf eine Weise „sehen“, wie sie es noch vor wenigen Jahren nicht konnten.

Teil eines viel größeren globalen Trends zu mehr Interkonnektivität, optimierten Arbeitsabläufen und fortschrittlicher Automatisierung – Intelligent Machine Vision (MV) ist die nächste Generation der Fertigungsinspektionstechnologie. Diese Systeme werden für benutzerdefinierte Anwendungen ausgeführt und sind äußerst effizient bei der Identifizierung, Messung und Erkennung von Abweichungen in hochtechnologischen Komponenten.

„Menschen sind immer noch der ultimative Computer, das ultimative Sehsystem. Unsere natürlichen Kapazitäten werden viel besser auf komplexere Anwendungen angewendet. Und ein Teil des Erfolgs von Timken war schon immer die Betonung der Förderung von Talenten in dieser Richtung.“

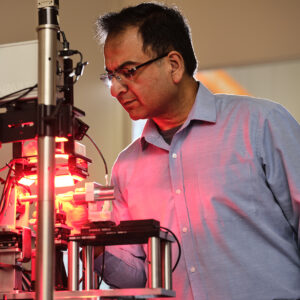

Asch Vasil

F&E-Manager in der Fertigung

Der anhaltende Mangel an Arbeitskräften, der durch aktuelle Probleme in der Lieferkette und durch Störungen der Belegschaft verschärft wird , hat diese Systeme für die Fertigung unverzichtbar gemacht, und der Markt für sie wird in den kommenden Jahren voraussichtlich exponentiell wachsen . Timken verwendet derzeit automatisierte MV in Werken auf der ganzen Welt, wo die Technologie Effizienzsteigerungen schafft und es gleichzeitig vorhandenen Mitarbeitern ermöglicht, Aufgaben mit höherem Mehrwert zu übernehmen.

„Machine Vision erfüllt einen kritischen Bedarf“, sagt Ashish Vasil, Manufacturing R&D Manager in der Timken-Zentrale. „Es ist einfach nicht vertretbar , Teile über einen längeren Zeitraum wiederholt zu untersuchen.“

Vasil begann seine Karriere bei Timken, nachdem er an der University of New Mexico promoviert und Mittelspannungssysteme an den Los Alamos National Laboratories entwickelt hatte. Bei Timken entwickelte er Software zur Automatisierung und Modernisierung der ersten hochpräzisen Produktionsanlage des Unternehmens für hohe Stückzahlen.

Vasil entwarf und implementierte innovative Beleuchtungsaufbauten und Algorithmen zur Erkennung von Komponentendefekten: „Unser Anreiz war es, ein deterministischeres, robusteres System zu schaffen“, sagt er. „Wir versuchen, jeden Aspekt des Herstellungsprozesses zu verstehen, einschließlich der Bewertung eines Teils durch eine Person. Anschließend setzen wir dieses Wissen in eine technische Lösung um, die eine konsistente Inspektionsleistung liefert.“

In der Produktionslinie kalibrieren sich die vollautomatischen Systeme basierend auf der Teilegeometrie selbst. An mehreren Stationen werden die Teile unterschiedlichen Kameras präsentiert. An jeder Station bildet das System ein Teil ab, lernt es und passt die Prüfalgorithmen intelligent für die automatisierte Prüfung an.

„Vorher hatten wir mehrere Inspektoren, die in jeder Schicht an mehreren Linien arbeiteten, und alle waren äußerst dankbar für das neue System – denn es gibt zehn andere Dinge, die sie tun könnten“, sagt Vasil. „Jetzt haben wir alle paar Leitungen nur noch eine Person, die das System überwacht; die anderen wurden bereitwillig in bessere Rollen im Werk aufgenommen.“

Laut Vasil ist es eine Win-Win-Situation.

„Menschen sind immer noch der ultimative Computer, das ultimative Sehsystem“, sagt er. „Unsere natürlichen Kapazitäten lassen sich viel besser auf komplexere Anwendungen anwenden. Und Teil des Erfolgs von Timken war schon immer die Betonung der Förderung von Talenten in dieser Richtung.“

Erfahren Sie mehr über Industrie 4.0 und die Makrotrends, die Timken in die Zukunft treiben.

Last Updated: 2023/06/21

Published: 2023/01/20