Innowacje

Systemy wizyjne: poprawa wydajności dzisiejszej siły roboczej

Dzięki pojawiającej się najnowocześniejszej technologii obrazowania ludzie mogą „widzieć” w sposób, w jaki mogli nie tylko kilka lat temu.

Inteligentna wizja maszynowa (MV) to następna generacja technologii kontroli produkcji, będąca częścią znacznie większego globalnego trendu w kierunku zwiększania wzajemnych połączeń, optymalizacji przepływów pracy i zaawansowanej automatyzacji. Systemy te wykonują aplikacje zdefiniowane przez użytkownika i są niezwykle wydajne w identyfikowaniu, pomiarach i wykrywaniu odchyleń w wysoce zaawansowanych technologicznie komponentach.

„Istoty ludzkie wciąż są najlepszym komputerem, najlepszym systemem wizyjnym. Nasze naturalne zdolności znacznie lepiej sprawdzają się w bardziej złożonych zastosowaniach. Częścią sukcesu firmy Timken zawsze był nacisk na pielęgnowanie talentów w tym kierunku”.

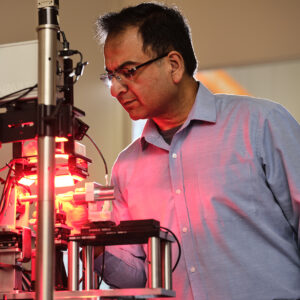

Aszisz Wasyl

Kierownik ds. badań i rozwoju produkcji

Przedłużające się niedobory siły roboczej, zaostrzone obecnymi problemami z łańcuchem dostaw i zakłóceniami siły roboczej , sprawiły, że systemy te stały się niezbędne dla produkcji, a przewiduje się, że rynek dla nich będzie rósł wykładniczo w nadchodzących latach. Firma Timken wykorzystuje obecnie zautomatyzowane MV w zakładach na całym świecie, gdzie technologia ta zwiększa wydajność, a jednocześnie umożliwia obecnym pracownikom wypełnianie ról o większej wartości dodanej.

„Widzenie maszynowe zaspokaja pilną potrzebę” — mówi Ashish Vasil, kierownik ds. badań i rozwoju produkcji w centrali firmy Timken. „Po prostu niemożliwe jest wielokrotne badanie części przez dłuższy czas”.

Vasil rozpoczął karierę w firmie Timken po uzyskaniu doktoratu na Uniwersytecie Nowego Meksyku i stworzeniu systemów średniego napięcia w Los Alamos National Laboratories. W firmie Timken opracował oprogramowanie do automatyzacji i modernizacji pierwszego zakładu produkcyjnego firmy o dużej objętości i wysokiej precyzji.

Vasil zaprojektował i wdrożył innowacyjne konfiguracje oświetlenia i algorytmy wykrywania defektów komponentów: „Naszą motywacją było stworzenie bardziej deterministycznego, solidniejszego systemu” — mówi. „Staramy się zrozumieć każdy aspekt procesu produkcyjnego, w tym sposób, w jaki dana osoba ocenia część. Następnie przekładamy tę wiedzę na inżynierskie rozwiązanie, które zapewnia spójną wydajność kontroli”.

Na linii produkcyjnej w pełni zautomatyzowane systemy dokonują samokalibracji na podstawie geometrii części. Części są prezentowane różnym kamerom na wielu stanowiskach. Na każdej stacji system tworzy obraz części, uczy się jej i inteligentnie dostosowuje algorytmy kontroli w celu zautomatyzowanej kontroli.

„Wcześniej mieliśmy kilku inspektorów pracujących na każdej zmianie na kilku liniach i wszyscy byli niezwykle wdzięczni za nowy system — ponieważ jest dziesięć innych rzeczy, które mogliby robić” — mówi Vasil. „Teraz na każde kilka linii mamy tylko jedną osobę monitorującą system; inni z łatwością zostali wchłonięci do lepszych ról w zakładzie”.

Zdaniem Vasila jest to sytuacja korzystna dla obu stron.

„Istoty ludzkie nadal są najlepszym komputerem, najlepszym systemem wizyjnym” — mówi. „Nasze naturalne zdolności znacznie lepiej sprawdzają się w bardziej złożonych zastosowaniach. Częścią sukcesu firmy Timken zawsze był nacisk na pielęgnowanie talentów w tym kierunku”.

Dowiedz się więcej o Przemyśle 4.0 i makrotrendach, które napędzają firmę Timken w przyszłość.

Last Updated: 2023/06/21

Published: 2023/01/20