Angewandte Technologie

Mit seinem neuen Rheologie-Labor ist Timken als Wegbereiter für verbesserte Effizienz im Antriebsstrang der nächsten Generation gut aufgestellt

Vor einigen Jahren erhielt Ryan Evans von einem Kunden aus der Fahrzeugfertigung eine ungewöhnliche Anfrage. „Der Kunde wollte wissen, wie genau wir die Leistungsverluste unserer Wälzlager in seiner Anwendung vorhersagen können“, sagt Ryan Evans, Leiter der Abteilung für Forschung und Entwicklung (F&E) von Wälzlagern bei Timken.

Timkens SYBER-Software zur Vorhersage der Lagerleistung wird von Anwendungstechnikern des Unternehmens zur Modellierung unterschiedlicher Lagerkonfigurationen verwendet. Unter anderem lassen sich damit auch Drehmoment- und Leistungsverluste abschätzen, aber dieser Kunde war offenbar an einem ganz anderen Konfidenzniveau bezüglich der Vorhersage für seine spezielle Anwendung interessiert.

Die Wissenschaft der Leistungsverluste von Lagern deckt einen breiten Themenbereich ab – darunter Strömungsmechanik, Festkörpermechanik, Thermodynamik und Wärmeübertragung. „Dazu gehört auch die Untersuchung der Änderung der Materialeigenschaften, ganz gleich, ob es sich um Stahl oder Flüssigkeiten handelt, wenn hohe Drücke, Drehzahlen und Temperaturen bei tribologischen Kontakten auftreten“, sagt Bill Hannon, Wissenschaftler für Werkstoffkunde bei Timken.

Ein einziges Kegelrollenlager kann beispielsweise 15 Rollkörper in seinen Laufringen enthalten, was viele verschiedene Kontaktstellen erzeugt. Um das Drehmoment zu bestimmen, ist zu berücksichtigen, wie die einzelnen Kontaktstellen auf die Lasten und Drehzahlen der jeweiligen Anwendung reagieren – ob sich der Werkstoff zum Beispiel unter diesen Kontaktpunkten verbiegt oder ob das Öl zwischen den Kontaktstellen Scherkräften ausgesetzt ist.

„Das alles zusammenzuzählen, um so den gesamten Leistungsverlust oder das Drehmomentverhalten eines Lagers korrekt vorherzusagen, kann zu einer gewaltigen Herausforderung werden“, sagt Evans.

Die Effizienz der Wälzlager hängt nicht nur von den Lagern selbst ab

Trotzdem kamen weiterhin ähnliche Kundenanfragen. „Auf unseren Kunden lastet ein enormer Druck zur Erhöhung der Kraftstoffeffizienz“, sagt Evans. Fahrzeughersteller der verschiedensten Branchen – von Traktoren über Lieferwagen bis hin zu Luxuswagen – reagieren darauf mit einem Umstieg auf Elektrofahrzeuge. Um das Gewicht der Akkus in diesen Fahrzeugen zu minimieren und die Reichweite zu maximieren, müssen die Reibungsverluste im Antriebsstrang und im Fahrwerk möglichst niedrig gehalten werden.

Dazu gehört auch die Effizienz der Wälzlager, aber Timken beschäftigt sich natürlich nicht zum ersten Mal mit der Entwicklung kraftstoffsparender Lager. Nach Verabschiedung der CAFE (Corporate Average Fuel Economy)-Gesetzgebung im Jahr 1975 wurden die Ziele zur Erhöhung der Kraftstoffeffizienz für Pkws und leichte Lkws in den USA ständig angehoben. Seitdem sind Timkens kraftstoffsparende Wälzlager mit hoher Leistungsdichte sowohl in konventionellen als auch in Elektro-Hybrid-Anwendungen von Bedeutung.

Bob Sadinski, leitender Ingenieur für Produktentwicklung bei Timken, hat direkt mit Kunden an der Auslegung von elektrischen Antriebssträngen zusammengearbeitet und war maßgeblich an der Entwicklung des kraftstoffsparenden ePDFE-Kegelrollenlagers Timkens mit hoher Leistungsdichte beteiligt.

„Timken beschäftigt sich schon immer mit den Reibungs- und Energieverlusten, die mit der Drehbewegung unserer Wälzlager verbunden sind“, sagt er. „Um die Wälzlagereffizienz auf die nächste Stufe anzuheben, mussten wir das Gesamtsystem besser verstehen, und dazu gehörte auch das Schmiersystem, das unsere Kunden verwendeten.“

Ein besseres Verständnis der Eigenschaften von Flüssigkeiten

„Unsere Kunden bevorzugen die Verwendung leichterer Flüssigkeiten mit einer niedrigeren Viskosität, und das bleibt nicht ohne Folgen für die Hardware“, sagt Sadinski. Um Kunden bei der Auswahl der optimalen Kombination von Wälzlager und Schmierstoff zu unterstützen, musste das Timken Team die Wälzlagertechnik mit der Rheologie, d. h. der Wissenschaft des Fließverhaltens der Materie, verbinden.

„Wenn ich etwas Öl zur Hand nehme, kann ich es zwischen meinen Fingern verreiben. Das fühlt sich weich und angenehm an“, sagt Hannon. „Im Innern eines Wälzlagers sieht es jedoch ein wenig anders aus. Am Berührungspunkt von Rollkörper und Laufbahn entstehen enorme Kontaktdrücke, und wenn der Ölfilm sehr dünn ist, kann es nahezu zur Verfestigung des Öls kommen.“

Anders ausgedrückt: Die Ölviskosität oder der Fließwiderstand können sich auf seltsame Weise ändern, wenn der Druck, die Temperatur und die Schergeschwindigkeit an den Kontaktstellen der Anwendung auf extreme Werte ansteigen. Erschwerend kommt hinzu, dass sich die Ölchemie während der vergangenen zehn Jahre erheblich verändert hat. „Früher gab es nur eine Handvoll von Viskositätsmodifikatoren, während es heute Hunderte davon gibt“, sagt Hannon.

Die Prognose der Wälzlagereffizienz erfordert ein exaktes Verständnis der Art der Flüssigkeit, des Öls oder Schmierfetts für jede einzelne Anwendung. In einer idealen Welt, sagt Hannon, würden Anwendungstechniker das Schmierstoffverhalten bei drei Gigapascal (GPa) oder 30.000 bar (435.000 psi) bestimmen.

„In der realen Welt ist das jedoch nicht möglich“, sagt er. „Es gibt nur wenige Labors auf der Welt, die überhaupt mehr als 1 Gigapascal messen können.“

Außerdem müssen Ingenieure besser verstehen, wie sich die Ölviskosität in Abhängigkeit vom Druck, von der Temperatur und der Scherung der Anwendung ändert. „Wir kennen nur drei Orte auf der Welt, wo das möglich ist“, sagt Hannon: das Georgia Institute of Technology (Georgia Tech), das Institut National des Sciences Appliquées (INSA) in Lyon, Frankreich – und jetzt Timken.

Ein Labor, das Wissenschaftlern neue Einblicke in Schmierfett gewährt

Das Rheologie-Labor Timkens gründete sich auf die Theorie, dass das Unternehmen die Grundlagen der Physik verwenden könnte, um sein Modell zur Vorhersage des Drehmoments zu verbessern, sagt Hannon. Zur Überprüfung dieser Theorie bat das Timken Team Forscher des Georgia Institute of Technology, die Viskosität zweier Öle zu bestimmen. Timkens Forscher gaben die erhaltenen Messdaten dann in ihr Modell ein und stellten fest, dass sie tatsächlich wesentlich genauere Vorhersagen zur Wälzlagereffizienz machen konnten.

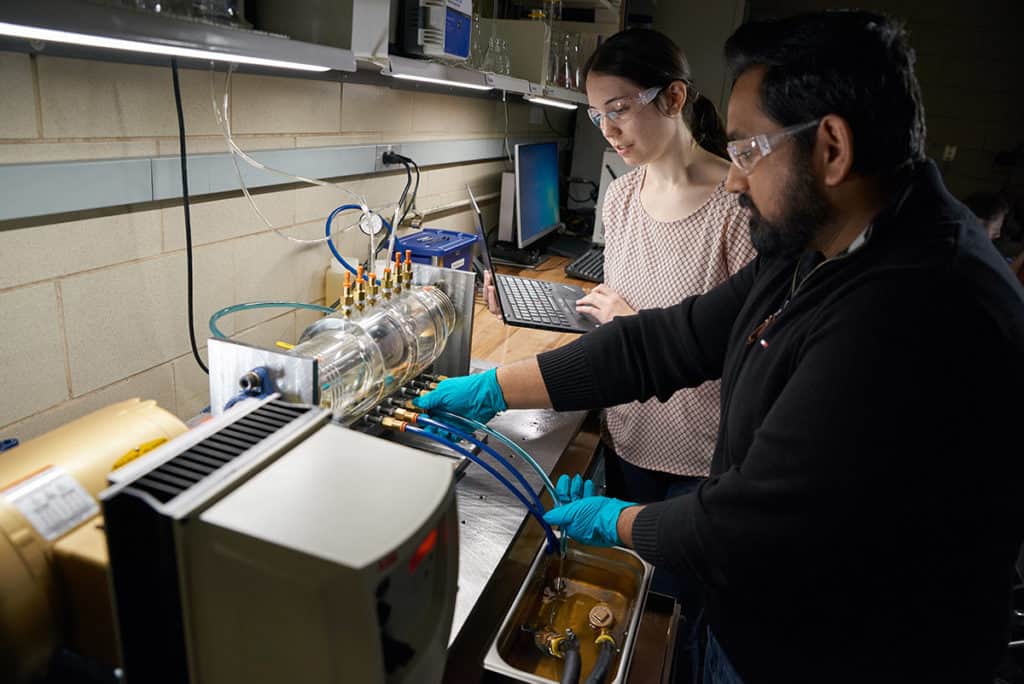

„Das war für uns der auslösende Faktor zu investieren“, sagt Hannon. Heute beherbergt das Rheologie-Labor Timkens zwei Fallkörperviskosimeter, mit denen sich die Viskosität und Dichte bei unterschiedlichen Drücken und Temperaturen bestimmen lassen. Zur Messung des Schmierstoffverhaltens bei hohen Schergeschwindigkeiten dient ein Couette-Viskosimeter.

Außerdem verfügt das Labor über ein Fourier-Transform-Infrarotspektrometer (FTIR) zur Identifikation unbekannter Flüssigkeiten, ein energiedispersives Röntgenspektrometer, das Informationen über etwaige Abriebstoffe in der Flüssigkeit liefern kann, ein Karl-Fischer-Titrationsgerät zum Nachweis von Wasser in Öl sowie über einige andere Geräte zur Aufbereitung und Analyse von Schmierfett.

Die Modelle von der Theorie steuern lassen

Mithilfe dieser Geräte können Hannon und Sadinski individuelle Flüssigkeiten messen und die erhaltenen Daten zur Erstellung neuer mathematischer Modelle verwenden, die wiederum zur Vorhersage unendlich vieler Bedingungen innerhalb eines mehrdimensionalen Raums herangezogen werden können.

„Wir haben uns wieder auf die Grundlagen der Strömungsmechnik besonnen, sodass die Theorie unsere Modelle steuert“, sagt Hannon. Untersuchungen auf der Basis physikalischer Grundannahmen ermöglichen in der Tat die Vorhersage der Reibung, anstatt sie nur zu messen. Gleichzeitig sagt er: „Das Rheologie-Labor bringt uns einen Schritt näher an die Realität, weil es die Anzahl der erforderlichen Annahmen reduziert und wir die tatsächlichen Anwendungsbedingungen besser simulieren können.“

„Mithilfe dieser neuen Messverfahren können wir Öle messen und analysieren, wie dies vorher niemals möglich war“, sagt Evans. „Wir geben diese Daten dann in mathematische Modelle ein, mit denen wir das Verhalten von Flüssigkeiten in einem Wälzlager unter hohem Druck und bei hohen Scherkräften besser vorhersagen können. Anhand dieser Informationen können wir dann unsere Vorhersagen über das Gesamtdrehmoment oder die Verlustleistung des Lagers präzisieren.“

Vom Labor auf den Konstruktionstisch des Kunden

Durch die Erweiterung des Timken SYBER-Systems mit den von unserem F&E-Team erarbeiteten neuen mathematischen Modellen können Anwendungsingenieure auf der ganzen Welt die Verlustleistung ihrer Wälzlager besser abschätzen. „Dank SYBER können wir Informationen und Wissen schneller aus dem Labor und in die Hände unserer Kunden bringen“, sagt Evans.

Hannon und Sadinski halten engen Kontakt zu Schmierstoffherstellern, die ein stetig zunehmendes Angebot an Flüssigkeiten auf den Markt bringen. „In Zukunft wird sich für jedes Ihrer Wälzlager das passende Schmiermittel finden lassen“, sagt Hannon. „Im Rheologie-Labor können wir das bestätigen, sodass wir jetzt alle an einem Strang ziehen: der Schmiermittelproduzent, der Wälzlagerhersteller und der Kunde.“

Sadinski betont, dass das Rheologie-Labor für das gesamte Angebot Timkens an Produkten für die Antriebstechnik von Nutzen ist. „Dadurch können wir unsere Kunden besser mit kompletten Systemen und nicht nur mit Lagerlösungen unterstützen.“

Hannon stimmt dem zu. „Vor zehn Jahren kauften Kunden ein Wälzlager“, sagt er. „Heutzutage wollen sie ein komplettes System kaufen. Sie möchten wissen, ‘Wie funktioniert ihr Lager in Verbindung mit diesem Schmiermittel, dieser Dichtung oder diesem Getriebe?’“ Dank neuer Modelle und Daten aus dem Rheologie-Labor können Ingenieure besser verstehen, wie alles zusammenarbeitet, und diese Informationen mit ihren Kunden teilen.

Kunden begrüßen die Gelegenheit, ihre Designs weiter zu optimieren. „Mit diesem Ansatz können wir die Lagerleistung mit einem höheren Konfidenzniveau vorhersagen als je zuvor“, sagt Evans. „Fast alle technisch hochentwickelten Lager und Produkte für die Antriebstechnik von Timken sind für ihre optimale Performance auf eine angemessene Schmierung angewiesen. Deshalb sind die hier beschriebenen Forschungsarbeiten für nahezu alles, was wir tun, von Nutzen.“

Last Updated: 2020/07/21

Published: 2019/09/23