盾构机刀头轴承安装方法

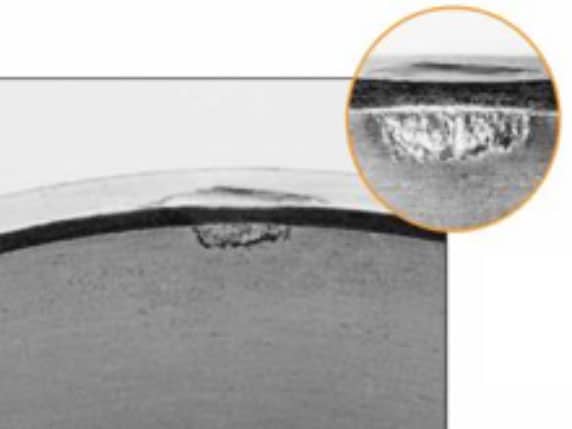

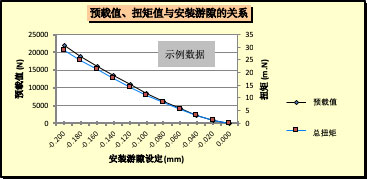

在TBM刀具轴承安装过程中设定的游隙是影响轴承寿命的重要因素。通常分为负游隙和正游隙两种。调整后负游隙(即轴承预载)过紧会减少轴承滚动体和滚道间油膜厚度,轴承易高温烧毁;而过大的轴向正游隙则会降低系统刚性,增大滚动体载荷,降低轴承寿命。通常TBM刀具轴承游隙设定是采用负间隙,并通过手工测量刀具的旋转扭矩来验证轴承游隙是否调整到位。刀具轴承扭矩值的选取是基于刀具应用环境(如地质情况等)。铁姆肯公司可根据客户的应用数据和假设条件来推荐刀具轴承的扭矩值和游隙值

安装方法简介

一、扭矩法

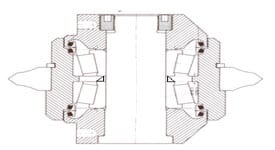

在轴承的两个内圈中间使用了可压缩的隔圈,通过拧紧上方螺母来压紧刀盖,同时测量刀圈的旋转扭矩直到达到要求值。

二、“螺栓”调整法

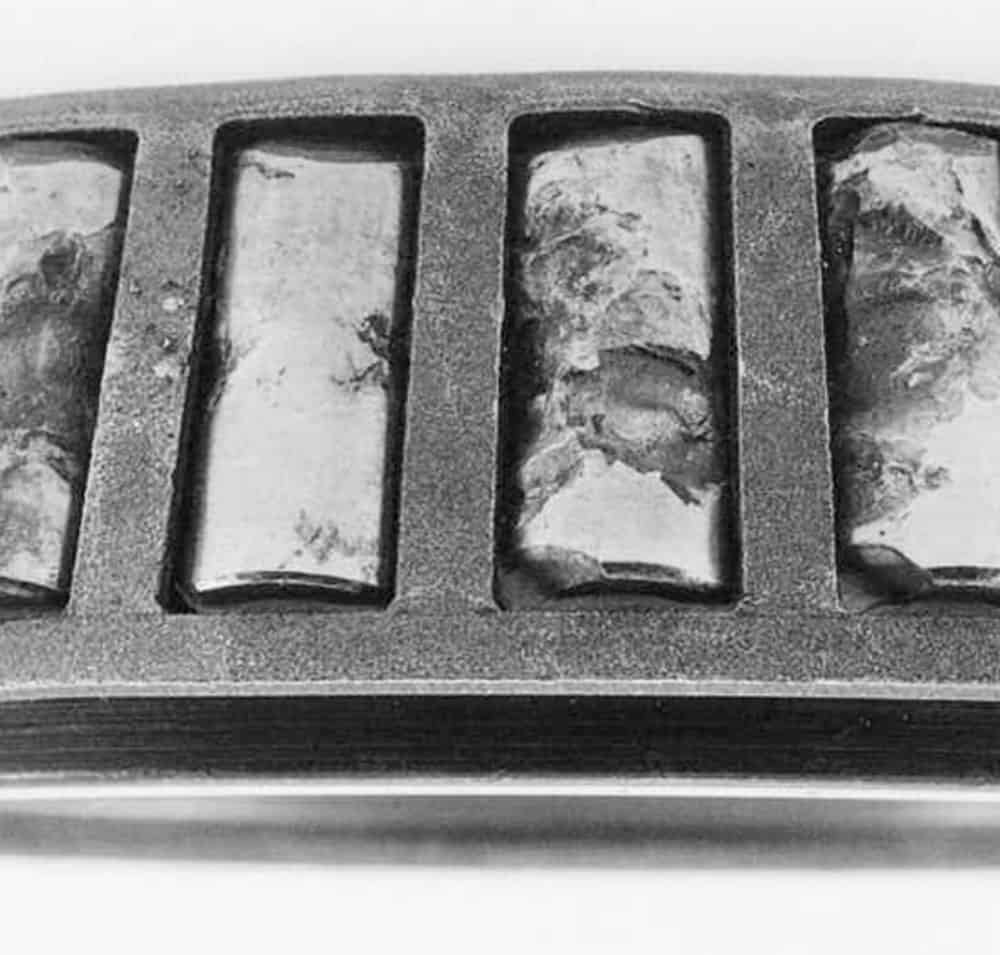

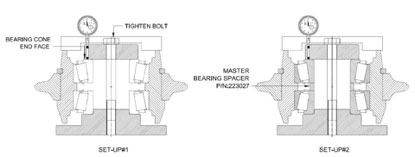

步骤1. 不加隔圈,通过拧紧螺栓压紧顶部轴承的内圈来获得期望的预紧力, 记录下此时百分表读数。轴承的预紧量是通过测量整个组件的旋转扭矩来衡量的。

步骤2. 加入工艺隔圈(略厚于轴承座上位于两外圈之间的挡肩宽度),拧紧螺栓后再次记录百分表读数。

所需隔圈的厚度等于工艺隔圈的厚度减去百分表两次读数的差值,再加上内圈和轴之间的配合引起的游隙损失。

三、计算法

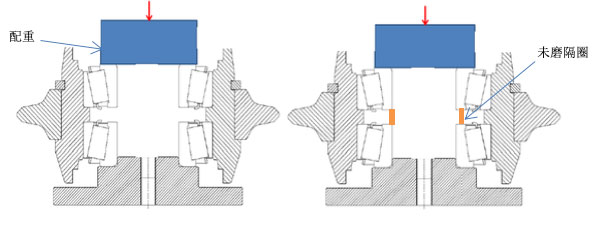

步骤1. 将配重放置于内圈的顶部,使滚动体落座

步骤2. 百分表头打到配重的中心位置

步骤3. 计算第一次读数和使用未磨隔圈后第二次读数的差值

步骤4. 计算装配所需隔圈的厚度,安装符合此厚度的隔圈和其他相邻的部件

步骤5. 测量刀圈的扭矩值

所需隔圈的厚度等于未磨隔圈的厚度减去百分表两次读数的差值,加上设定游隙值,再加上内圈和轴之间的配合引起的游隙损失。

![[Page Title]](https://www.timken.com/wp-content/uploads/2019/06/safetyWorkerLrg.jpg)